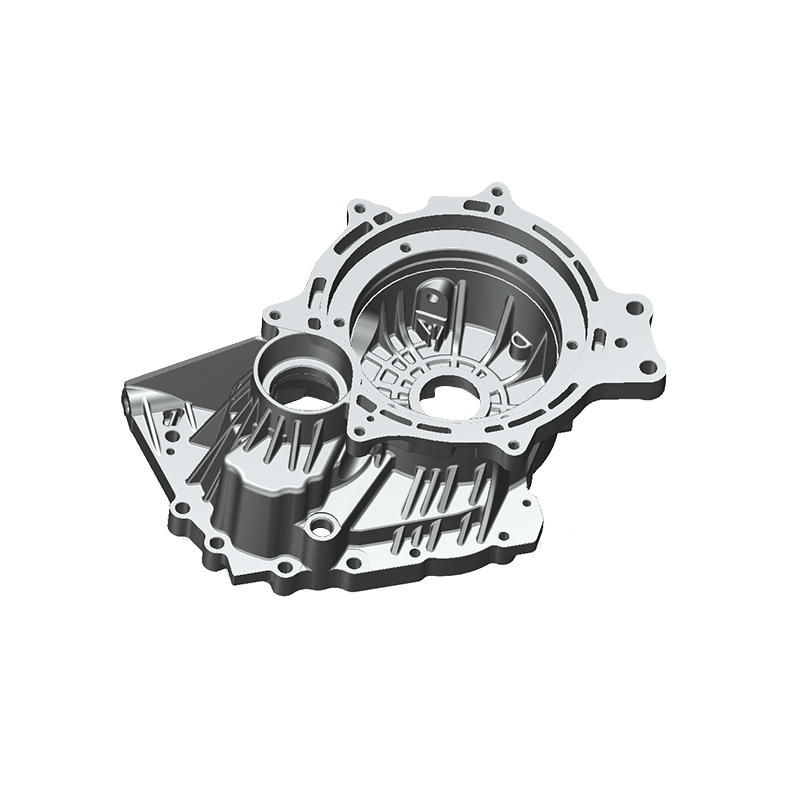

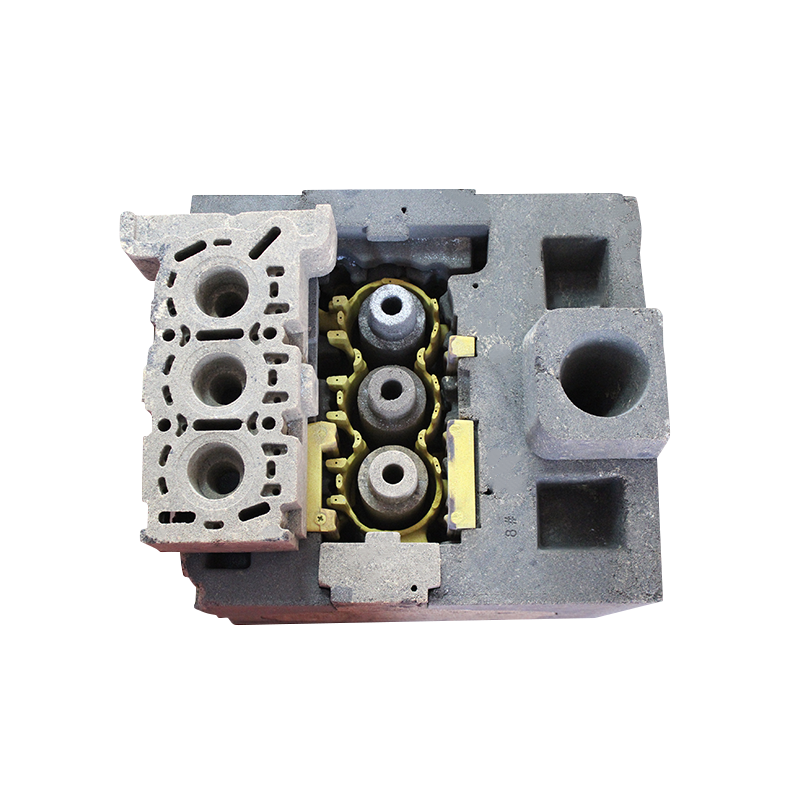

عملية تصنيع قوالب محرك السيارات تطورت بشكل ملحوظ على مر السنين، مدفوعة بالتقدم التكنولوجي والحاجة إلى زيادة الدقة والكفاءة والمرونة.

عملية التصنيع التقليدية

تتضمن عملية التصنيع التقليدية لقوالب محركات السيارات عدة مراحل راسخة:

التصميم والنماذج الأولية:

يقوم المهندسون بإنشاء تصميمات تفصيلية للقوالب باستخدام برنامج التصميم بمساعدة الكمبيوتر (CAD).

غالبًا ما يتم إنتاج النماذج الأولية من خلال عمليات التصنيع الطرحية، مثل الطحن أو الخراطة، للتحقق من صحة التصميم قبل الإنتاج على نطاق واسع.

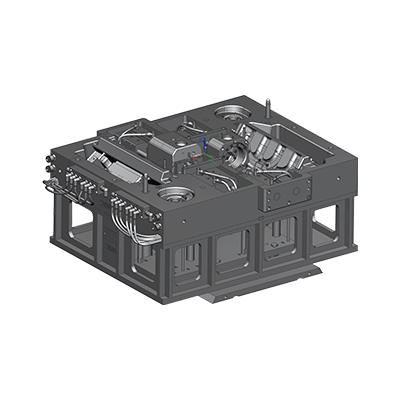

تصنيع الأدوات:

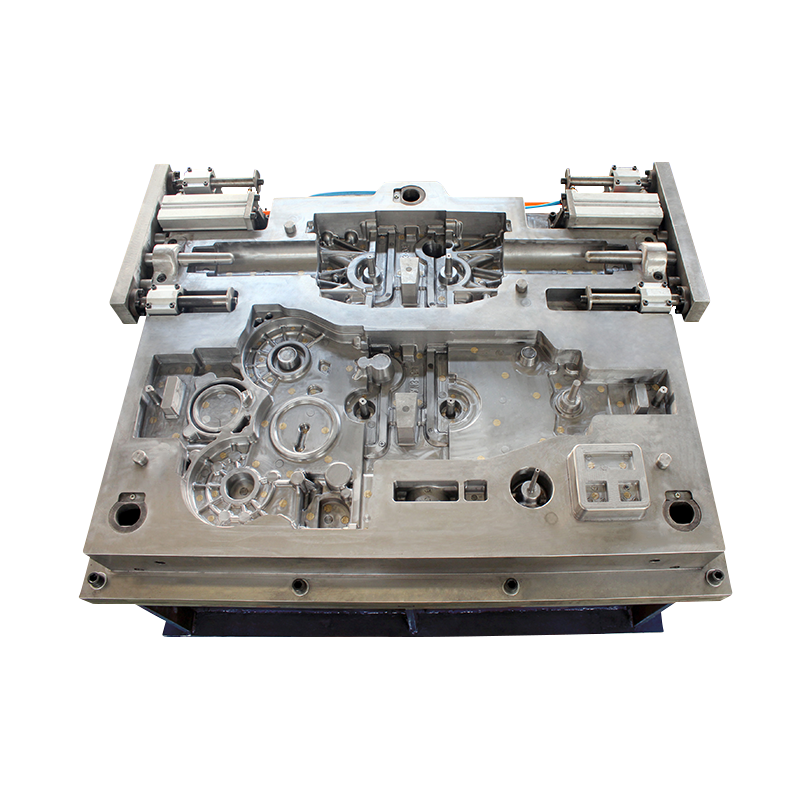

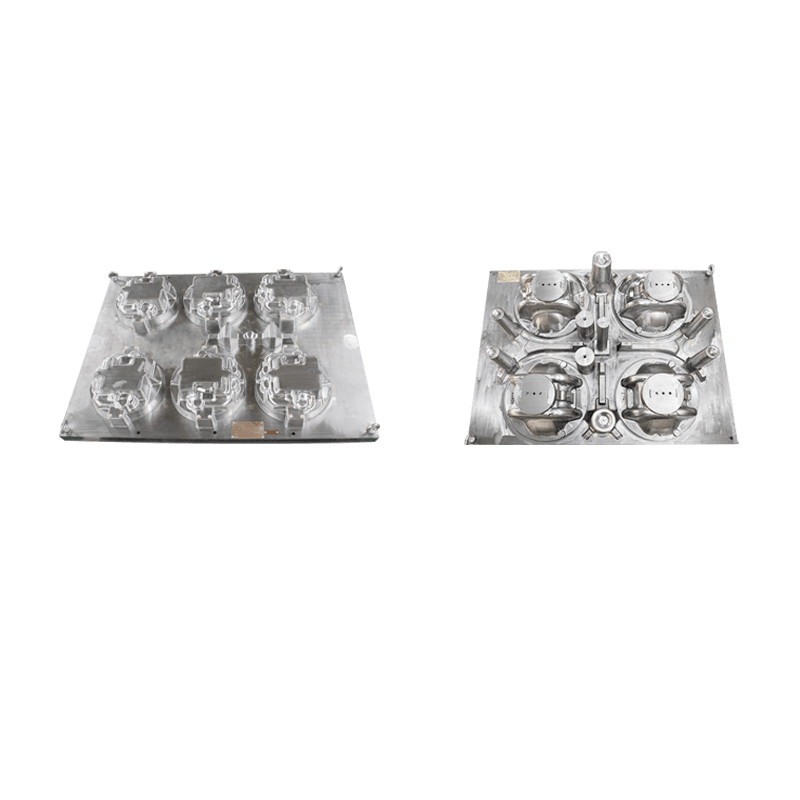

يتضمن تصنيع الأدوات إنتاج مكونات القالب المختلفة مثل إدخالات التجاويف، وإدراج النواة، وقنوات التبريد، وأنظمة التشغيل.

يتم استخدام تقنيات التصنيع التقليدية، مثل الطحن والخراطة والطحن وتصنيع التفريغ الكهربائي (EDM)، لتشكيل هذه المكونات من كتل من الفولاذ عالي الجودة أو مواد أخرى مختارة.

يتم تحقيق الأشكال الهندسية المعقدة من خلال الآلات الدقيقة للغاية، بما في ذلك الطحن الدقيق والحفر الدقيق.

المعالجة الحرارية والتشطيب السطحي:

تخضع مكونات القالب لعمليات المعالجة الحرارية لتعزيز صلابتها وصلابتها ومتانتها.

يتم تطبيق تقنيات التشطيب السطحي مثل التلميع أو الطلاء لتقليل الاحتكاك، وتحسين تدفق المواد أثناء القولبة بالحقن، وإطالة عمر مكونات القالب.

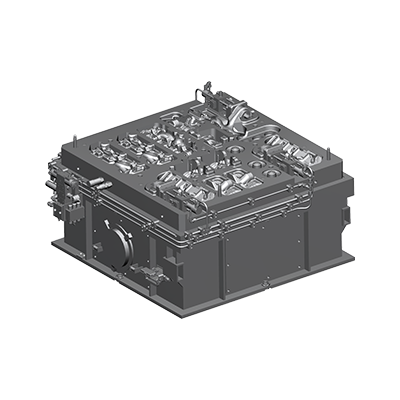

التجميع والاختبار:

يتم تجميع مكونات القالب الفردية لتشكيل هيكل القالب الكامل.

يتم إجراء اختبارات صارمة للتأكد من أن القالب يلبي مواصفات التصميم، وتفاوتات الأبعاد، ومعايير الأداء.

تقدمات تكنولوجية

أحدثت التطورات التكنولوجية ثورة في عملية تصنيع قوالب محركات السيارات، مما أدى إلى زيادة الدقة والكفاءة والقدرة على التكيف. تشمل بعض الابتكارات الرئيسية ما يلي:

التصنيع الإضافي (الطباعة ثلاثية الأبعاد):

يتم اعتماد تقنيات التصنيع المضافة، مثل ذوبان الليزر الانتقائي (SLM) أو تلبيد المعادن بالليزر المباشر (DMLS)، لإنتاج مكونات القالب.

تسمح الطباعة ثلاثية الأبعاد بإنشاء أشكال هندسية معقدة يصعب تحقيقها من خلال طرق التصنيع التقليدية. يمكن أن تؤدي هذه المرونة في التصميم إلى قنوات تبريد محسنة وميزات معقدة أخرى.

تتيح إمكانات النماذج الأولية السريعة للطباعة ثلاثية الأبعاد إمكانية تكرار التصميم والتحقق منه بشكل أسرع.

التصنيع باستخدام الحاسب الآلي المتقدم:

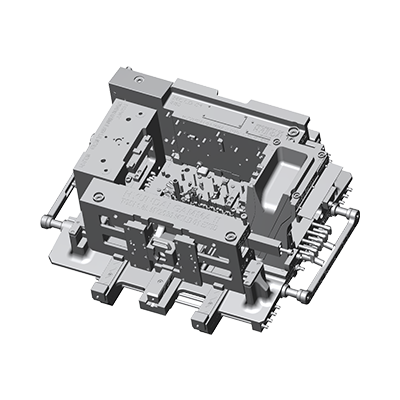

تستمر التصنيع باستخدام الحاسب الآلي عالي الدقة في التقدم من خلال تطوير الآلات متعددة المحاور والمغازل عالية السرعة.

تسمح هذه التطورات بتفاوتات أكثر دقة وتشطيبات سطحية أكثر سلاسة، وهو أمر بالغ الأهمية لمكونات القالب الدقيقة.

أصبح برنامج CAM، الذي ينشئ مسارات أدوات لآلات CNC، أكثر تطورًا، مما يعمل على تحسين استراتيجيات المعالجة لتحقيق الكفاءة والدقة.

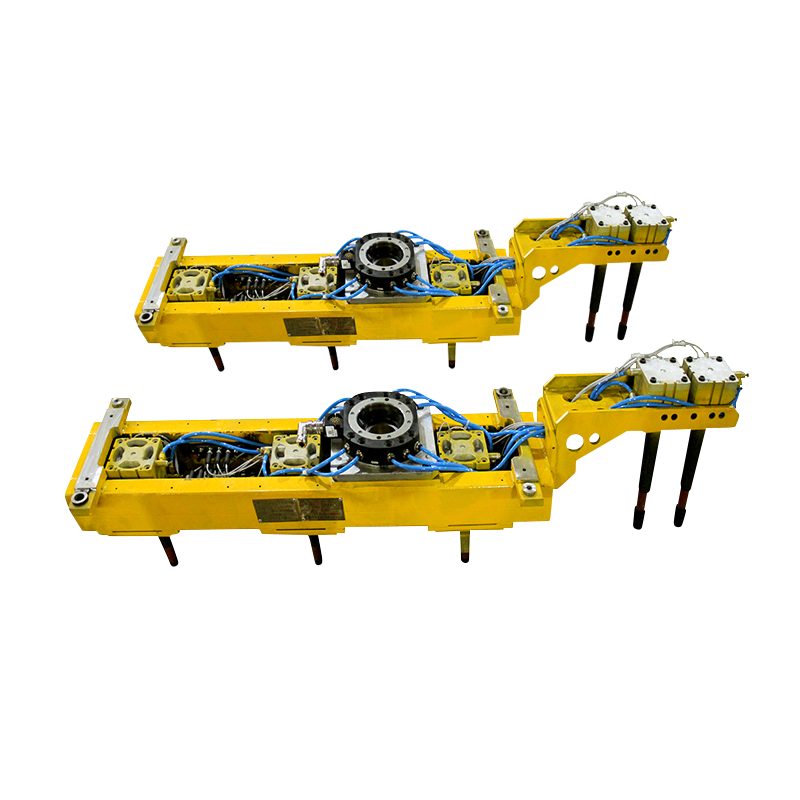

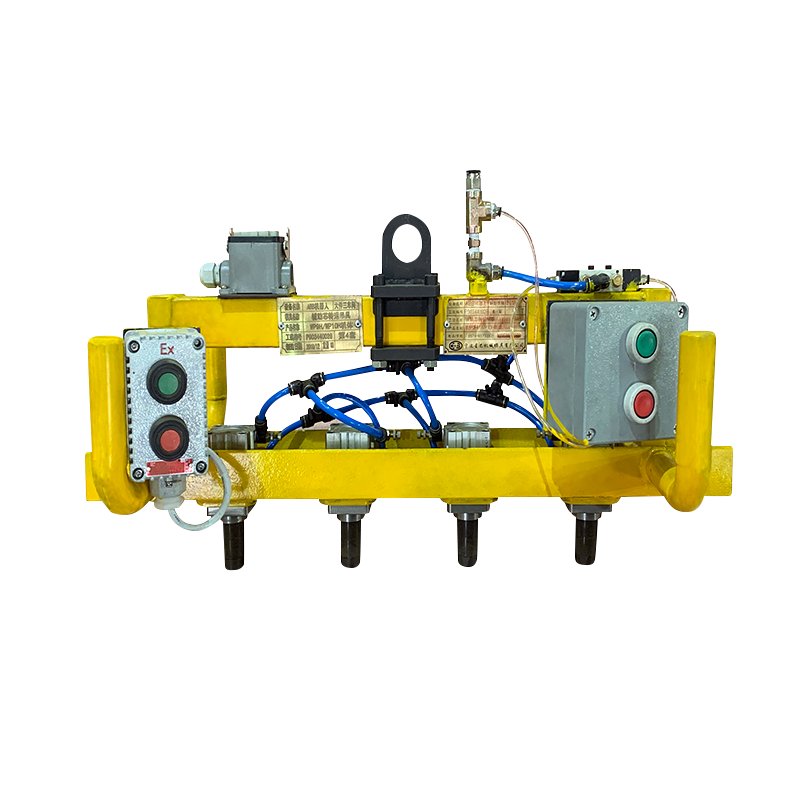

التصنيع والصناعة الذكية 4.0:

يتكامل إنتاج قوالب محرك السيارات مع مبادئ التصنيع الذكية. تقوم المستشعرات المدمجة داخل القوالب بجمع بيانات في الوقت الفعلي حول عوامل مثل درجة الحرارة والضغط والتآكل.

يتم استخدام هذه البيانات للصيانة التنبؤية، مما يضمن صيانة القوالب واستبدالها قبل أن تتعطل، مما يقلل من وقت التوقف عن العمل.

يتم استخدام الأتمتة والروبوتات بشكل متزايد في مهام مثل معالجة المواد وفحص الجودة وحتى بعض عمليات التشغيل الآلي.

المحاكاة والنماذج الأولية الافتراضية:

لقد ازدادت أهمية استخدام برامج المحاكاة. فهو يسمح للمهندسين بالتنبؤ بكيفية أداء تصميمات القوالب قبل بناء النماذج الأولية المادية.

تساعد النماذج الأولية الافتراضية على تحسين التصميمات لعوامل مثل تعبئة القالب والتبريد وجودة الأجزاء.

وهذا يقلل من الحاجة إلى التكرارات المادية المكلفة ويسرع دورة التطوير.

Pусский

Pусский الاسبانية

الاسبانية