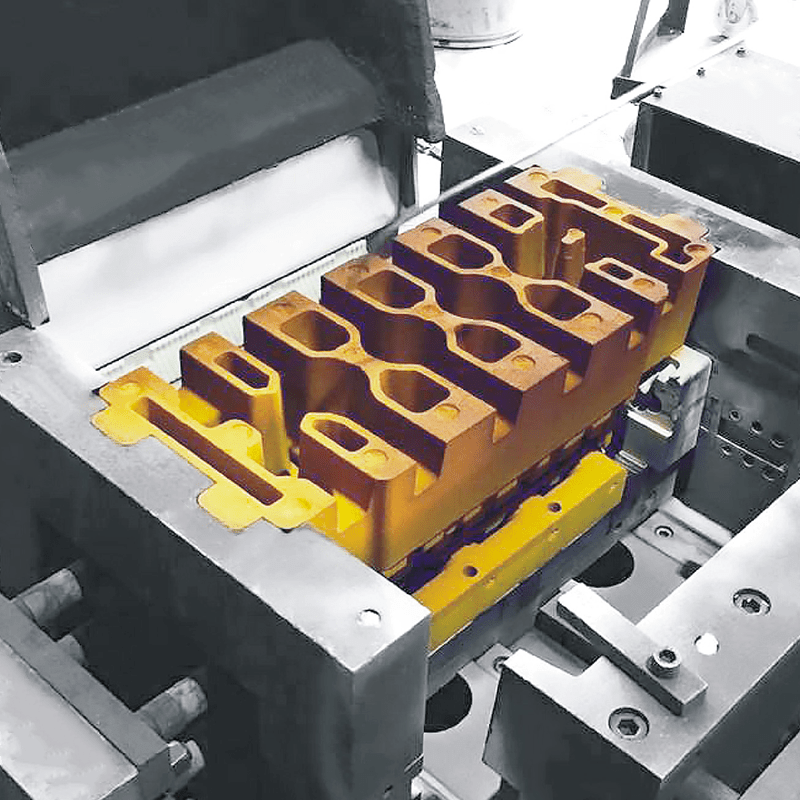

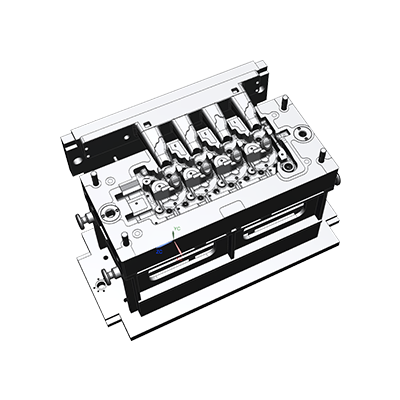

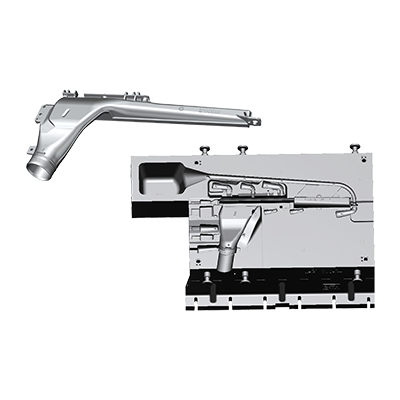

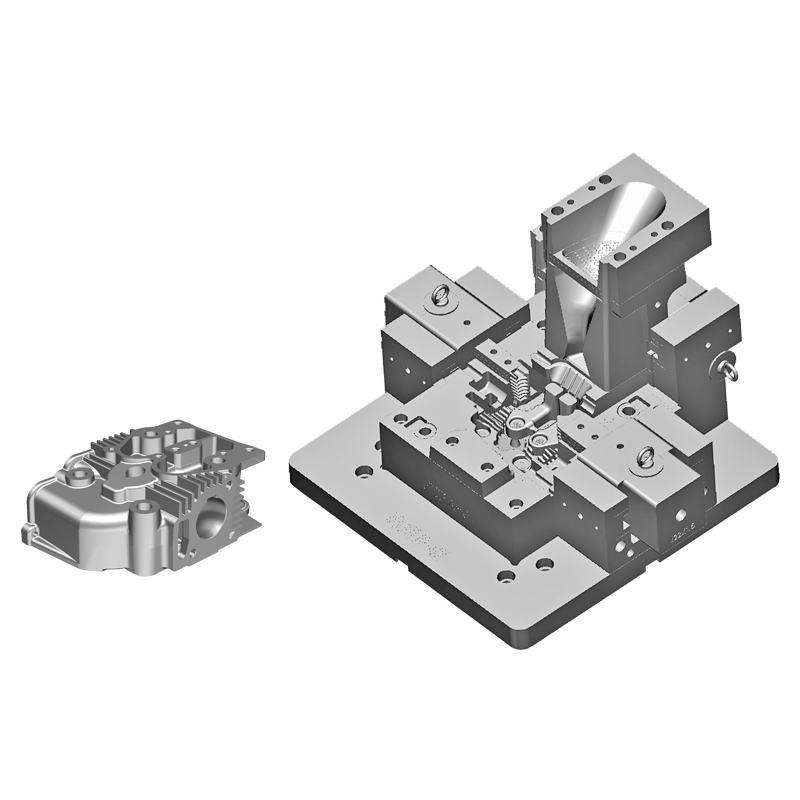

متى صب كتل الاسطوانة ، القالب هو جزء أساسي من العملية. يستخدم هذا القالب لتشكيل الأجزاء ، ثم يتم صبها في الأشكال المرغوبة. تتطلب عملية صنع قوالب كتلة الأسطوانة استخدام عدد من الكواشف لتحقيق الجودة والاتساق المطلوبين للمنتج النهائي. تُستخدم هذه الكواشف لضمان سلامة المكونات المنتجة.

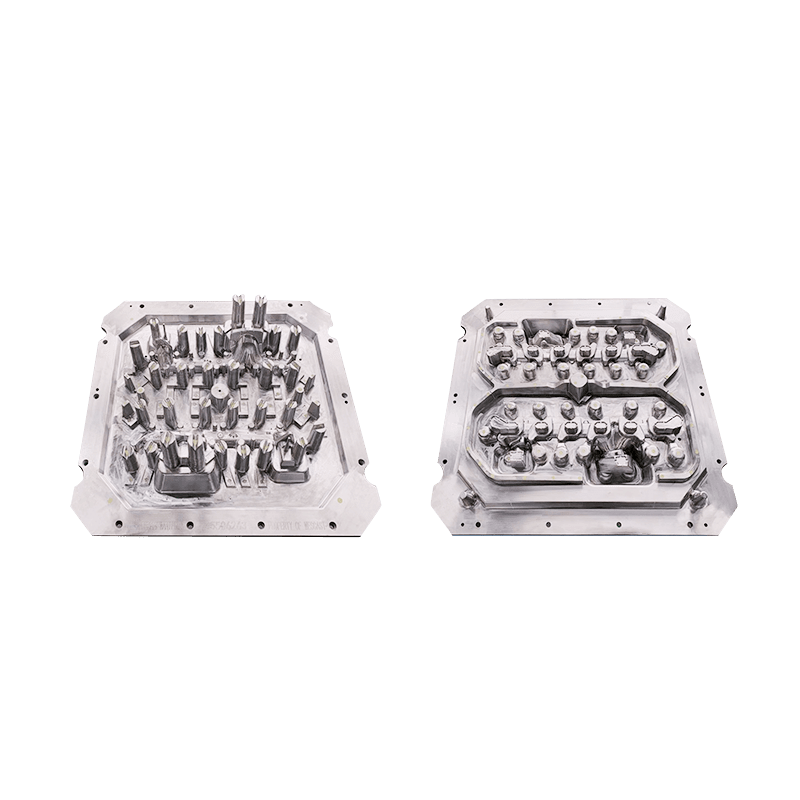

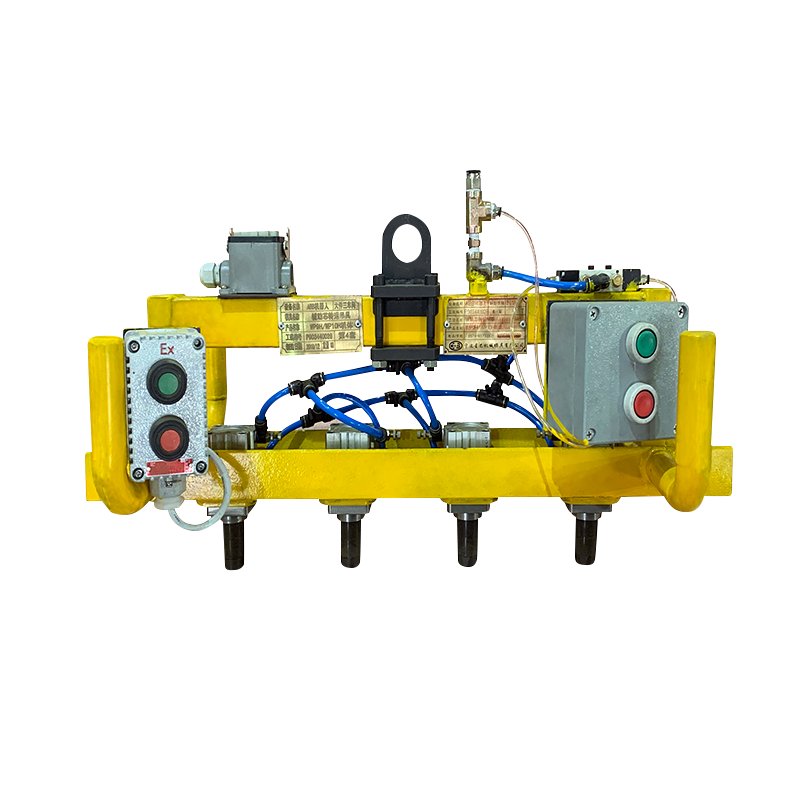

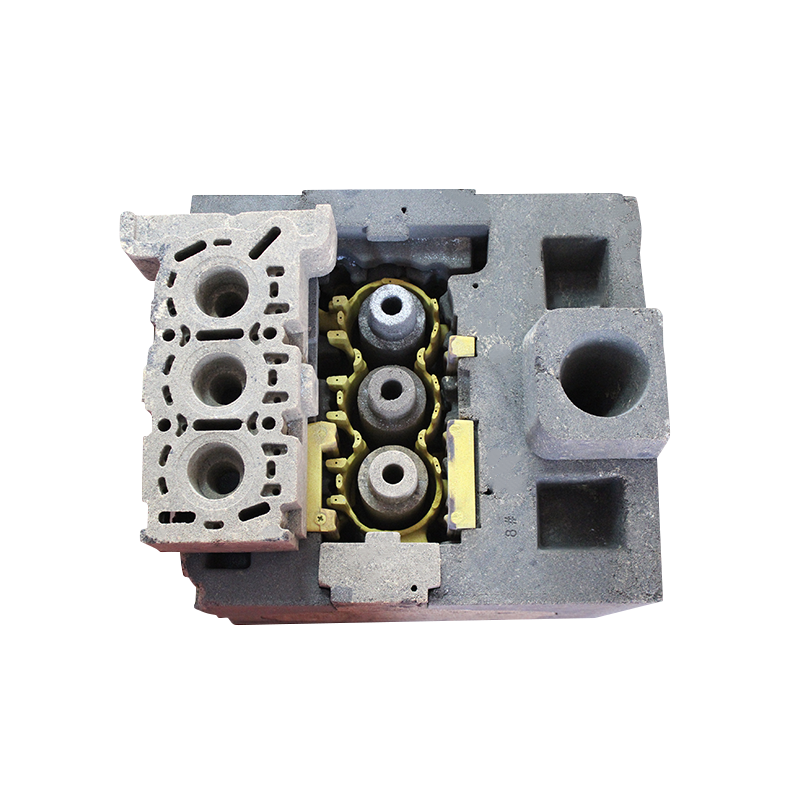

يجب سكب خليط الرمل المستخدم في صنع القالب حول النموذج لضمان عدم تكسيره أثناء الصب. تعتبر الرافعات ، التي تتكون عادةً من 8 ثقوب كبيرة ، جزءًا مهمًا من العملية. تساعد الروافع على بقاء المعدن منصهرًا حتى أثناء عملية الصب ، حيث إنها تزود المعدن المنصهر أثناء تقلصه. ثم يتم تشكيل قوالب الألمنيوم المصبوبة لتحقيق الأبعاد المطلوبة والأسطح الملساء.

يحتوي رمل التشكيل في النبات على نسبة تتراوح بين ثمانية إلى عشرة بالمائة من البنتونايت الفعال و 10-12 بالمائة من الطين الكلي. يتم خلط رمل الصب في خلاط الرمل وتكون درجة الحرارة 20 درجة مئوية. درجة الحرارة القصوى في الصيف ثلاثون درجة. عادة ما يكون الرمل المستخدم قبل دخول خلاط الرمل حوالي 40-45 درجة. يحتوي على حوالي 1.5-2٪ رطوبة.

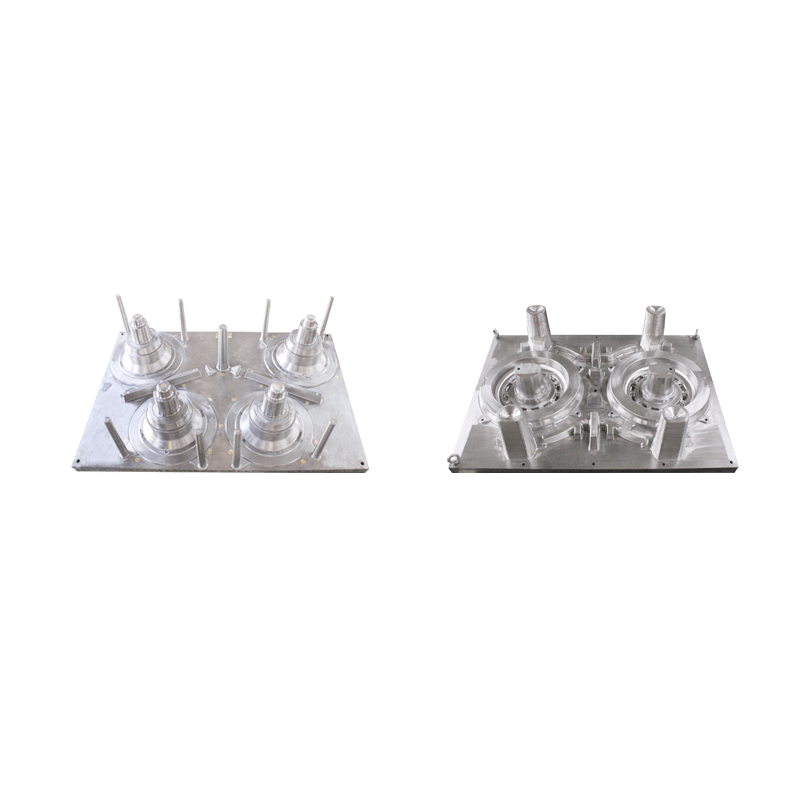

يمكن تحسين عملية الصب من خلال أدوات المحاكاة. يمكن أن يؤدي استخدام النوى الرملية إلى صب عالي الجودة بأقل ضغط ودقة في الأبعاد. يوصى بصب الرمل منخفض الضغط للنماذج الأولية وسلسلة المصبوبات الصغيرة. يسمح صب الرمل منخفض الضغط للصهر بدخول القالب تحت ضغط منخفض من 0.1 إلى 0.5 بار. نتائج هذه العملية هي كتل أسطوانية عالية الجودة مع الحد الأدنى من عيوب الصب.

سبائك الألمنيوم هي مادة شائعة أخرى لكتل المحرك. تقدم هذه المواد خصائص مماثلة للحديد الزهر ، بما في ذلك الوزن الخفيف وقنوات الزيت الرقيقة. يبلغ وزن كتلة المحرك المصبوب المصنوعة من سبائك الألومنيوم حوالي ثلث وزن نفس وزن الحديد المصبوب. بالإضافة إلى ذلك ، فهي خفيفة الوزن وسهلة الماكينة. كما أنها أرخص وأكثر وفرة. عند اختيار قالب ، من المهم مراعاة المادة

Pусский

Pусский الاسبانية

الاسبانية