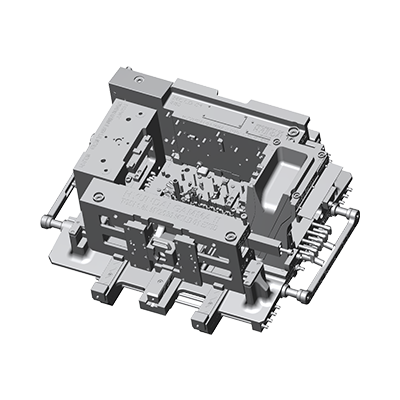

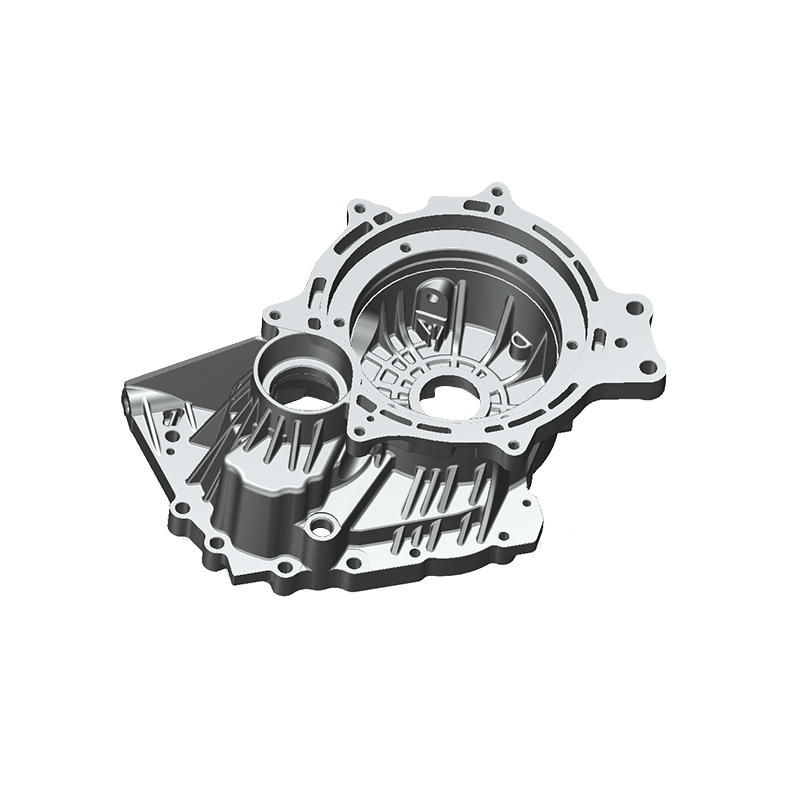

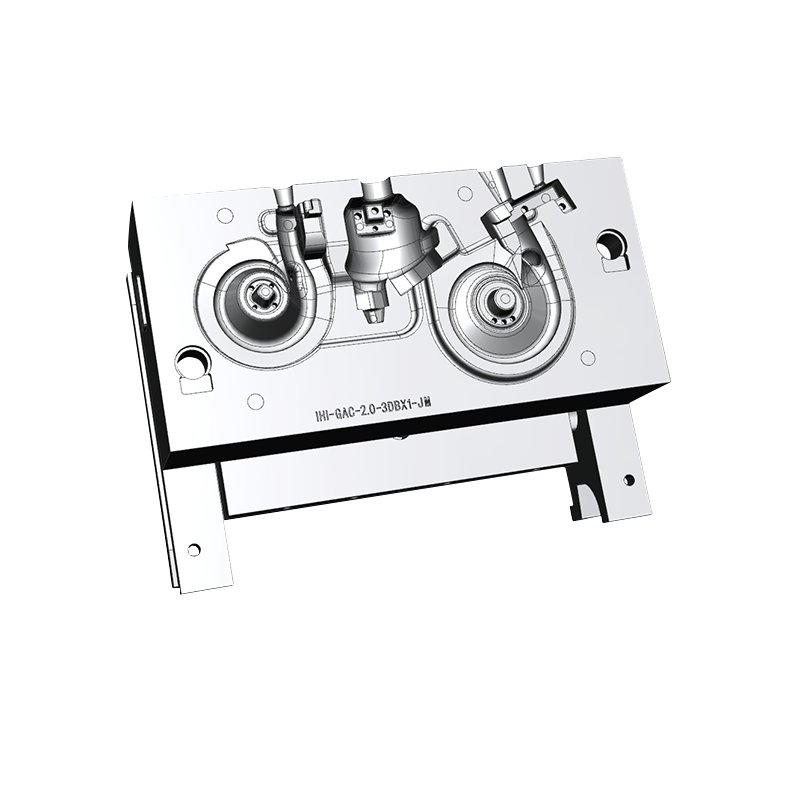

في عملية قالب كتلة الأسطوانة التصميم والتصنيع ، دقة الهندسة والحجم هي الاعتبار الأساسي. بنية كتلة الأسطوانة معقدة وعادة ما تحتوي على ملجأ أسطوانات متعددة وقنوات تبريد وثقوب اتصال. يعد التكاثر الدقيق لهذه الميزات أمرًا بالغ الأهمية للأداء العام للمحرك. خلال مرحلة التصميم ، يستخدم المهندسون برنامج التصميم بمساعدة الكمبيوتر (CAD) لإجراء نمذجة ثلاثية الأبعاد مفصلة للتأكد من أن هندسة القالب تتناسب تمامًا مع تصميم كتلة الأسطوانة. قد يؤدي أي خطأ طفيف إلى سوء ملاءمة كتلة الأسطوانة ، مما يؤثر بشكل مباشر على كفاءة وسلامة المحرك.

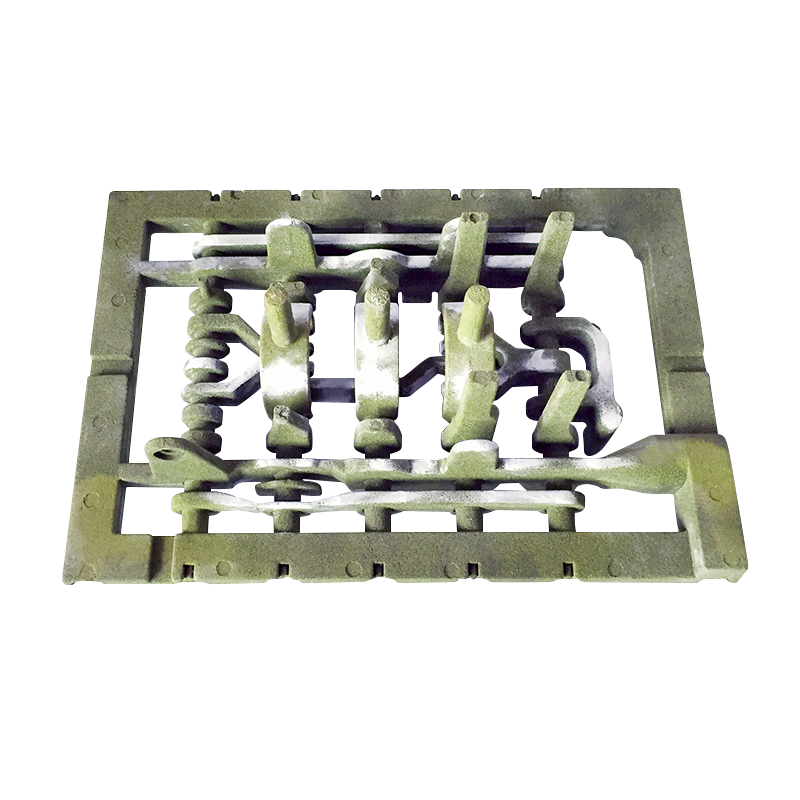

يعد اختيار المواد أيضًا رابطًا رئيسيًا في تصميم وتصنيع قوالب كتلة الأسطوانة. يجب أن يكون للمواد المستخدمة في القالب مقاومة تآكل ممتازة ، ومقاومة درجة الحرارة العالية ومقاومة التآكل للتعامل مع تأثير المعدن المنصهر بدرجة الحرارة العالية أثناء عملية الصب. تشمل مواد العفن الشائعة الحديد الزهر والسبائك الصلب وسبائك الألومنيوم. يجب ألا تلبي هذه المواد متطلبات القوة والمتانة فحسب ، بل تأخذ أيضًا في الاعتبار قابلية المعالجة والاقتصاد. عند اختيار المواد ، يحتاج المهندسون أيضًا إلى تقييم تكاليف الخدمة المتوقعة وتكاليف الصيانة للقالب لزيادة الفوائد الاقتصادية إلى الحد الأقصى.

لا يمكن تجاهل تصميم نظام التبريد في تصنيع القوالب. التحكم الفعال في درجة الحرارة ضروري لعملية الصب. تؤثر معدل السيولة والتبريد للمعادن المنصهرة بشكل مباشر على جودة المنتج النهائي. يمكن للتصميم المعقول لنظام التبريد للقالب ضمان تبريد موحد للمعادن في القالب بتجنب بفعالية العيوب التي تسببها درجة حرارة غير متساوية ، مثل المسام والشقوق. من خلال تحسين تخطيط وتدفق قناة التبريد ، يمكن تحسين كفاءة الصب بشكل كبير ويمكن تقليل تكلفة الإنتاج.

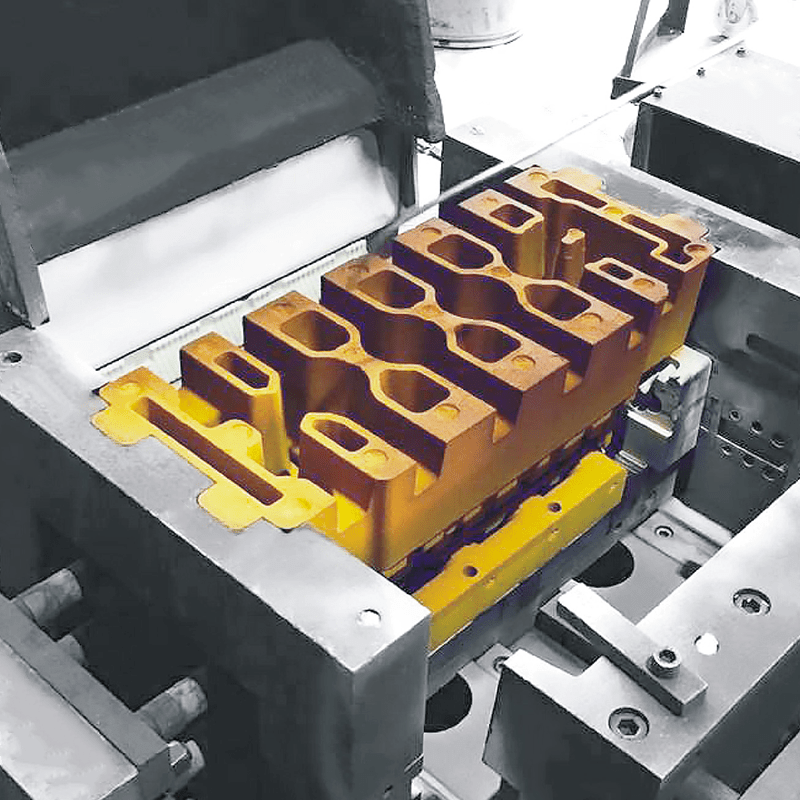

تعتبر تقنية المعالجة للقالب أيضًا عاملاً مهمًا في ضمان أدائها. عادة ما يعتمد تصنيع قوالب كتلة الأسطوانة على تقنيات المعالجة عالية الدقة مثل طحن CNC وآلات التصريف الكهربائي. يمكن أن تضمن هذه العمليات الملاءمة الدقيقة للمكونات المختلفة للقالب وتحسين الأداء الكلي للقالب. أثناء المعالجة ، يحتاج المهندسون إلى التحكم الصارم في معلمات المعالجة ، بما في ذلك سرعة القطع وسرعة التغذية ومواد الأدوات ، لتحقيق أفضل تأثير للمعالجة. بالإضافة إلى ذلك ، لا يمكن تجاهل المعالجة السطحية للقالب. يمكن أن تحسن عمليات مثل التلميع والمعالجة الحرارية بشكل كبير من مقاومة التآكل للقالب وجودة سطح المنتج النهائي.

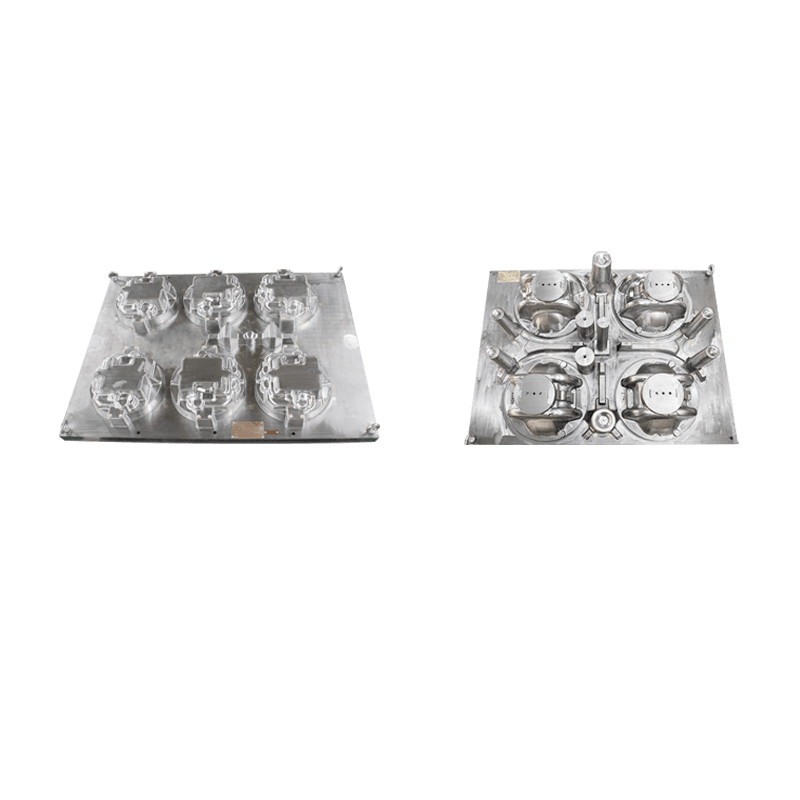

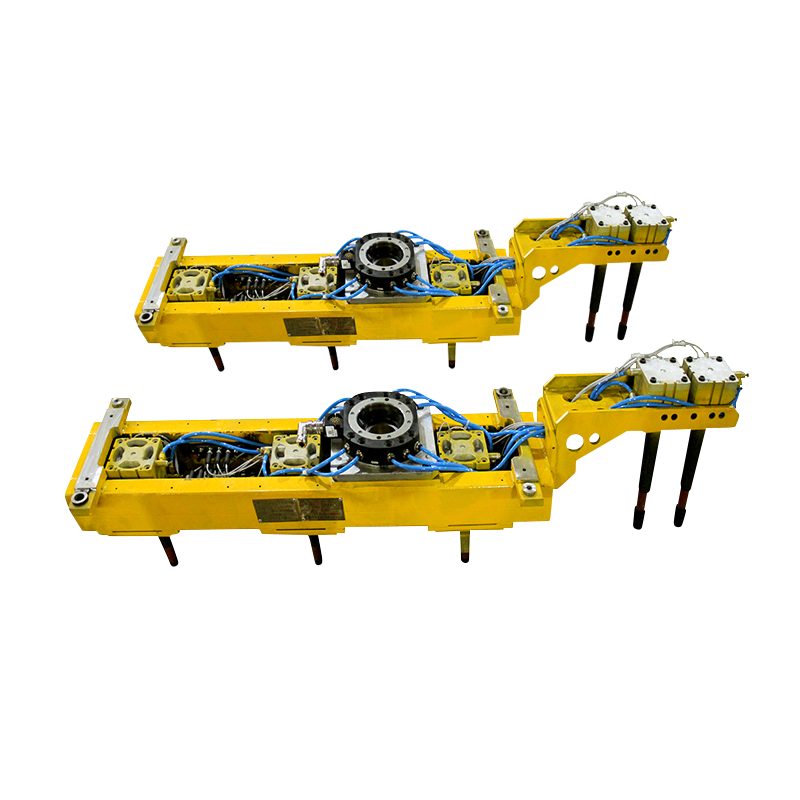

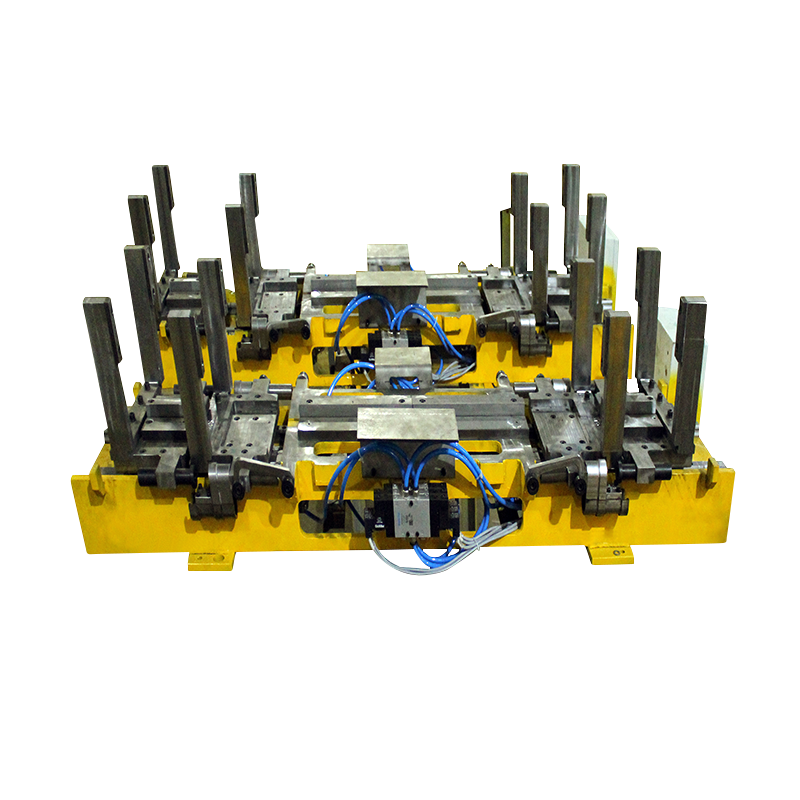

في مرحلة التجميع والتكليف من القالب ، من المفتاح لضمان الملاءمة الدقيقة لكل مكون. يتطلب تجميع القالب عادة اختبارات وتعديلات متعددة لضمان التأثير المتوقع أثناء عملية الصب. يحتاج المهندسون إلى إجراء تقييم شامل للقالب ، والتحقق من اتصال وتناسب كل مكون ، وضمان استقرار وموثوقية القالب في الاستخدام الفعلي. من خلال الاختبار المنهجي وتصحيح الأخطاء ، يمكن تقليل المخاطر في عملية الإنتاج بشكل فعال ويمكن تحسين جودة المنتج النهائي .

Pусский

Pусский الاسبانية

الاسبانية